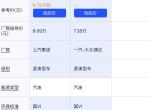

轴承在工业生产应用中发挥着举足轻重的作用。是用来承载轴的部件。分为滚动轴承和滑动轴承。滚动轴承按滚动体不同分为滚珠轴承和滚子轴承。其中滚珠轴承生产批量最大。应用范围最广。如图一所示为滚珠轴承在滚珠丝杠模组结构中的应用。滚珠轴承减小了摩擦阻尼。启动灵活。可以承受径向载荷。简化了支撑机构。其径向间隙小。因此具有较高的回转精度。同时因为是标准品。所以具有较好的互换性和维护性。

图一。滚珠丝杠模组中深沟球轴承的应用

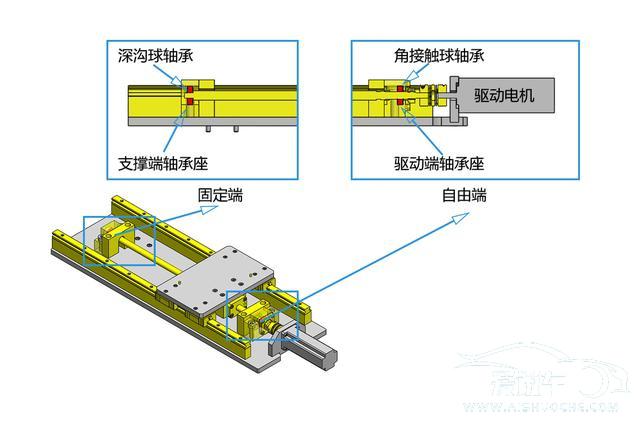

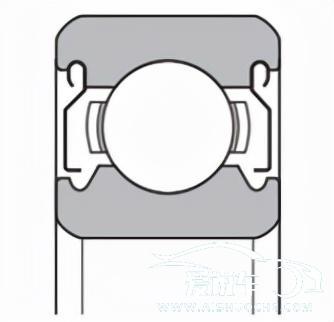

滚珠轴承又称球轴承。基本结构是由内圈。外圈。滚珠。保持架等组成(如图二所示)。其中内圈装在轴径上。和轴一起转动。外圈装在基座的轴承孔内。一般不转动。内外圈上都设置有滚道。当内外圈之间发生相对旋转时。滚珠沿着滚道滚动。滚珠球轴承的结构具有如下优点:

(1) 在一般工作情况中。滚珠轴承摩擦系数小。不会随着摩擦系数的变化而变化。比较稳定;起动。运转力矩小。功率损失小。效率高。

(2) 滚珠轴承径向游隙小。如角接触球轴承可以采用预紧装置减小径向游隙。所以运转精度高。

(3) 滚珠轴承轴向宽度小。有的轴承同时承受径向和轴向的复合载荷。结构紧凑。组合简单。

(4) 滚珠轴承是标准化部件。标准化程度高。可以成批生产。所以成本低。

相较滑动轴承而言。滚珠轴承还有以下几点缺点。在设计时应当注意。

(1) 滚珠轴承滚珠和滚道接触面积小。耐冲击能力差。

(2) 振动和噪声较大。

(3) 滚珠轴承在高速。重载情况下。寿命降低。

(4) 滚珠轴承的内外圈采用整体式结构。不能采用部分结构。造成长轴中间的轴承安装比较困难。

图二。滚动轴承的典型结构

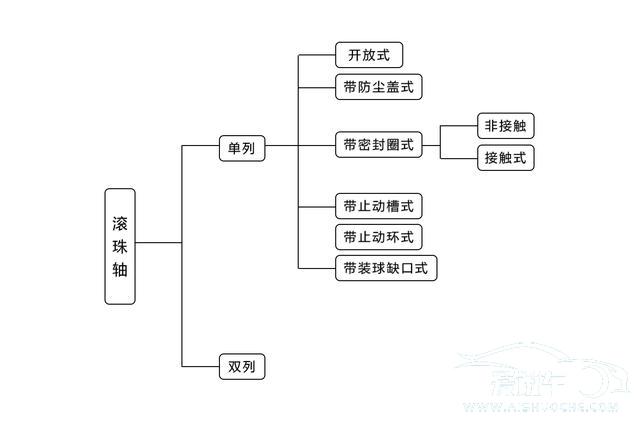

使用滚珠轴承的常见设备有:电动机传动轴。轻型(民用)机动车的传动部分。机加工设备。工厂生产线机械传动总成等。根据结构。滚珠轴承可分为以下几类。如图三所示:

图三。滚珠轴承的分类图

从上图可知滚珠轴承的种类丰富。在选型时应当根据不同使用场景进行选择。下面给大家介绍几种常用的滚珠轴承类型及其特点:

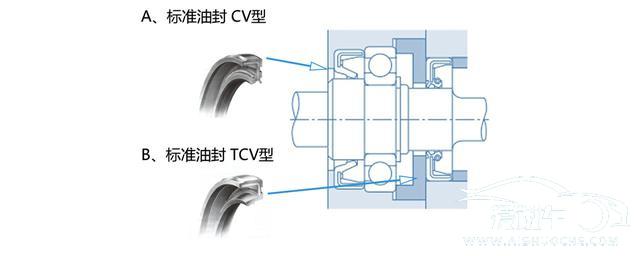

1)深沟球轴承是滚珠轴承中结构最典型。应用最广。产量最大的一类轴承。外圈上的滚道截面半径略大于滚珠半径。且呈现圆弧形。除承受径向载荷外。还可以承受双向的轴向载荷。摩擦力小。适合于高速。低噪音。低振动的场合。深沟球轴承根据结构不同又分为开放式。防尘盖式。非接触式密封式。接触式密封式等。详细分类参见下图(图四)

图四。深沟球轴承的分类

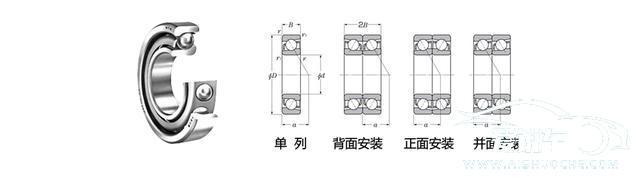

2)角接触球轴承可以承受径向载荷和单独的轴向载荷。球与内外圈有一定角度的接触角。其接触角越大。可承受的轴向载荷越大。接触角越小。越有利于高速旋转。通常将2套轴承对置。调整内部游隙后使用。具体配置方式参见下图(图五)。

图五。角接触轴承配置方式

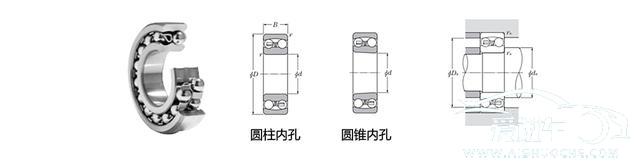

3)调心球轴承有两列滚道。外圈滚道呈现球面。球面的曲率中心与轴承中心一致。所以。其内圈。滚珠及保持架可以相对外圈自由倾斜。因此可以自动调整由轴和轴承座加工或者安装误差所产生的轴心偏差。使用圆锥内孔时可以用紧定套安装。调心球轴承的结构如图六所示。

图六。调心球轴承

4)推力球轴承分为单向推力轴承。双向推力轴承。推力调心轴承。单向推力轴承由带沟道的垫圈形套圈和装了球的保持架组成。安装在轴上的套圈做轴圈。安装在轴承座内的套圈叫做座圈。双向推力球轴承则将中圈安装在轴上使用。单向推力球轴承。承受单向的轴向载荷。双向轴承可以承受双向的轴向载荷。

推力调心滚子轴承是鼓形滚子倾斜排列的推力轴承。座圈滚道呈球面形。所以具有调心功能。轴向承载能力大。在承受轴向载荷的同时也可以承受一定的径向载荷。一般使用钢板冲压保持架或铜合金车制保持架。

图七。推力球轴承

滚珠轴承的种类繁多。结构复杂。在选购过程中应当遵循以下几点:

l 工作载荷——确定内外径尺寸(钢球大小。数量。内外圈壁厚)及轴承类型。

l 工作温度——选择材质。热处理。润滑方式。密封形式。

l 工作转速——参数选择。选择润滑方式。保持架。密封形式。

l 工作环境——材料要求。选择润滑方式。密封形式。

l 公差配合——径向游隙

l 安装形式——选择润滑方式。密封形式(水平还是竖直)。

l 负荷形式——纯径向或者轴向/两者都有/不平衡冲击

l 其 它——内圈旋转或外圈旋转。

通过以上几点。我们可以看出润滑和密封形式对轴承选型影响较大。涉及面较广。下面就来介绍润滑和密封形式的选择方法。

1)润滑

润滑的作用

l 承载的润滑油膜

l 循环油润滑可以散热

l 起到一定密封作用。防止外界污染物进入

l 起到阻尼作用。降低轴承运行时的噪音

l 防锈

油润滑分类及特点

l 油杯滴油润滑——高速轻载。多余的油可以留出轴承。

l 油气润滑——超高速和低载下运转。以最小油量润滑。气体压力可以防止污物进入。

l 油浴润滑——油位需达到最低滚动体的中心线。

l 喷油润滑——适合高速。重载运转。出油口截面大于进油口截面。防止过热。

l 循环油润滑——有冷却效果。油量取决于工况和轴尺寸。需要设置过滤系统。

脂润滑特点

脂润滑的优点是易于维护。设计简单。成本低。需要根据工况选择润滑脂的组成。粘度。具体的选择参见厂家资料。

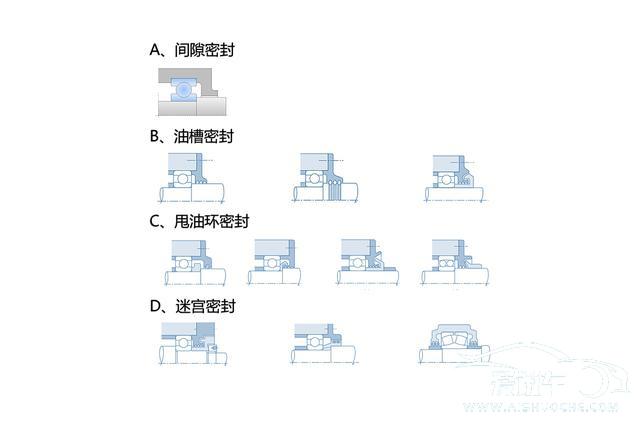

2)密封形式的选择

滚珠轴承的密封是为了阻止灰尘。水。和其它杂物进入轴承。并阻止润滑剂流失。密封形式分为外部密封和集成密封两种。其中外部密封根据使用环境等因素可分为非接触式和接触式。非接触式外部密封是在轴与轴承座端盖之间设计小间隙的密封方法。此方式密封结构与轴不接触。因而无摩擦。磨损。适用于高速旋转。为加强密封效果。可在间隙处填充润滑脂。详细构造请参见图八(非接触式外部密封)。

图八。非接触式外部密封

接触式外部密封是钢制骨架上硫化合成橡胶的端部或唇部接触轴的密封方式。其密封性好于非接触式密封。但摩擦力大。温升相对变高。需要润滑轴和密封圈的接触区。通常采用与轴承相同的润滑剂。详细构造请参见图九(接触式外部密封的典型结构)。除了使用各种油封以外也可以使用Z型/V型密封圈进行密封。

图九。接触式外部密封的典型结构

集成式密封形式主要有防尘盖型。非接触式密封型。接触式密封型。各密封形式优缺点总结如以下图表(图十)。

结构 | 防尘盖型 | 非接触式橡胶密封圈型 | 接触式橡胶密封圈型 | |

(ZZ型) | (VV型) | (DDU型) | ||

构造 |  |  |  | |

性能比较 | 摩擦力矩 | 小 | 小 | 因为是接触密封。所以比ZZ型和VV型大 |

高速 | 良好 | 良好 | 有一定限制 | |

脂密封性 | 良好 | 比ZZ型好 | 比VV型略好 | |

防尘性 | 良好 | 比ZZ型好 (多少有些分成条件下也可以使用) | 最好 (粉尘多的环境条件下也可以使用) | |

防水性 | 不适 | 不适 | 良好 (飞溅的条件下也可以使用) | |

使用温度 | -10~+110℃ | -10~+110℃ | -10~+100℃ | |

图十。滚珠轴承集成式密封形式对比表

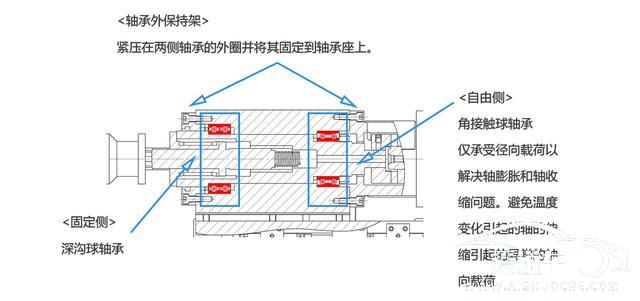

在配置轴承时。将一套深沟球轴承作为固定端轴承。用于进行轴向定位固定。固定端轴承之外的其他轴承必须为“自由端”轴承。仅承受径向载荷以解决轴膨胀和轴收缩问题。避免温度变化引起的轴的伸缩。造成轴承因受到异常的轴向载荷。造成的早期损坏。自由端轴承。使用内外圈可分离。可轴向移动的圆柱滚子轴承(NU。N型等)。向心滚针轴承等。这类轴承易于安装和拆卸。将非分离型轴承用于自由端时。一般外圈和轴承座采用间隙配合。与轴承一起吸收轴在运转中产生的膨胀。另外。还可以通过内圈和轴的配合面吸收。在轴承间隔小。轴伸缩影响可忽略不计的情况下。可以使用两套对置的角接触球轴承或圆锥滚子轴承。安装后的轴向游隙(轴向位移量)使用螺母或垫片来调整。如图十一所示

图十一。轴承配置实例