1.现状分析

20 世纪中国发动机大都为工作机提供动力。如为船舶。重型汽车。工程机械和谷物加工机械等提供动力。以中低速柴油机为主。凸轮轴孔几乎都设计在缸体上。因为在同一个零件上便于工艺安排。而且凸轮轴孔和曲轴孔同在一个缸体上。距离较近。用齿轮传动。使设计结构紧凑。加工精度也便于控制。通过曲轴齿轮传动椭轮齿轮再传动凸轮轴齿轮来完成发动机的正时传动。齿轮传动要求曲轴孔。椭轮轴孔及凸轮轴孔之间必须有严格的中心距要求。进。排气凸轮同时也设计在1 根凸轮轴上。从凸轮→挺柱→挺杆→气门摇臂→气门开闭。整条驱动链比较长。 传动精度低。柴油机整机噪音大。为保证严格的中心距。满足齿轮传动的要求。在生产线加工工艺终端工序。采用的是三轴组合机床。工件在一次定位夹紧中。完成缸体上曲轴孔。椭轮轴孔及凸轮轴孔的精加工。

改革开放。 中国汽车工业的崛起。推进了车用汽油机迅猛发展。汽油机作为轿车动力。轿车对发动机也提出了高的要求。如整车的舒适性。整车噪声限制在70dB 以下。由于轿车前机舱空间限制。发动机外框尺寸不宜太大。由于轿车要求瞬时的加速性。对发动机功率要求也高。汽油机提高功率的途径有两条: ① 只提高发动机的转速(6 000r/min 以上)来提高功率。②提高转速的同时。也必须相应提高进。排气的效率来提高发动机的功率。

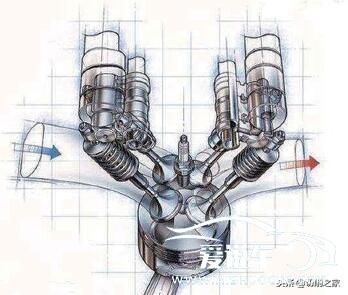

为此设计从1 缸2 气门改为1 缸4 气门(进气门两个。排气门两个)。进。排气凸轮也由共在1 根凸轮轴上的设计。发展为进气凸轮轴和排气凸轮轴独立分开设计。进。排气凸轮轴孔受缸体空间的限制难于布置在缸体上。凸轮轴孔的位置也必须由缸体移到缸盖上(顶置结构)。由于拉大了凸轮轴孔与曲轴孔的传动距离。而且不在同1 个零件上。发动机的正时传动也不能采用齿轮传动。只能采用中心距可调节(设有带传动张紧轮装置)的。柔性的及低噪声的带传动来代替高噪声的齿轮传动。由进。排气凸轮轴分别直接

驱动气门挺柱。控制发动机进排气门的开。闭。由于从凸轮轴凸轮→气门挺柱→气门间的传动链的缩短。大大提高进气和排气的效率和传动精度。也大大降低了发动机整体的噪声。进。排气凸轮轴之间采用了有消除传动间隙作用的可调辅助齿轮和齿轮组合传动(降低齿轮传动的噪声)。本文以MR479Q 发动机缸盖双凸轮轴孔加工工艺安排为例。 对加工工艺方法作探讨。

MR479Q 发动机缸盖上进。排气凸轮轴孔为分别由凸轮轴盖与缸盖所构成的五档不连续的孔。孔径都是φ (23 + 0.023)mm。 除了它们之间的中心距(112±0.020)mm 有严格要求外。进。排气凸轮轴孔中心轴线也要求相互平行。平行度控制在0.030mm 范围内。

2.缸盖上进。排气凸轮轴孔目前的两种加工方法

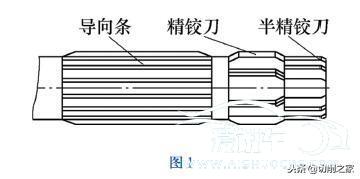

(1)加工中心机床加工。①采用粗铰刀分别对进气凸轮轴孔和排气凸轮轴孔的第1 档凸轮轴孔(作为刀具工艺导向孔)做粗铰加工。完成后。退出工件。粗铰刀直接返回刀库。②进入下一工步。采用粗。精铰复合刀完成凸轮轴孔的精铰孔工序。刀具呈前小后大的阶梯形。包括粗铰刀。精铰刀和导向条等(见图1)。首先粗铰刀进入第1 档粗铰凸轮轴孔(此时不切削)实现刀具导向。随着刀具慢速工进。粗铰刀粗铰第2 档凸轮轴孔。同时精铰刀。精铰第1 档(已粗铰)的凸轮轴孔尺寸至φ (23 + 0.023)mm。重复以上加工直到最后一档凸轮轴孔完成精铰加工尺寸φ(23 + 0.023)mm。粗。精铰复合刀具退出排气凸轮轴孔。重复以上加工过程。 完成进气凸轮轴孔的精铰加工尺寸φ (23 + 0.023)mm。

从加工过程来分析。 加工中心机床加工凸轮轴孔。是单轴加工。刀具从第1 档凸轮轴孔前端口开始。结束在凸轮轴孔末端出口。刀具工进全程410mm 以上。而且是以工进速度进给。刀具退出排气凸轮轴孔。再加工进气凸轮轴孔。加工过程也是如此复杂。本工序节拍比较长。效率低。限制了整条缸盖生产线生产节拍的提高。

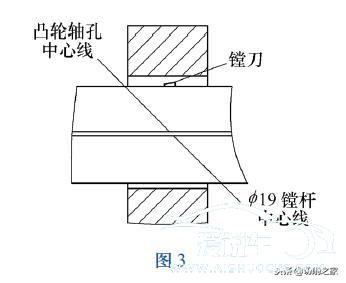

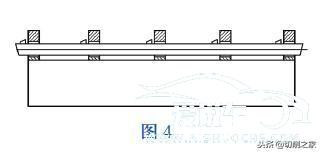

(2)专用组合机床加工。我们采用4 轴卧式双工位组合粗镗。精镗机床(见图2)。先缸盖手动推入粗镗工位。工件定位并抬起。双轴粗镗杆快进定位。镗刀在凸轮轴孔前端5mm 处停下(见图3)。缸盖落下。定位。夹紧(见图4)。

双轴粗镗杆慢速工进。工进距离为35mm。完成后。缸盖抬起。双轴粗镗杆在主轴定位器的作用下实现刀具方向定位。镗杆停止旋转。并快速退出缸盖的导向套。缸盖由夹具自动输送装置自动输送下一个精镗工位。双轴精镗杆刀具快进。定位。镗刀在凸轮轴孔前端5mm 处。停下。缸盖落下。定位。夹紧。双轴精镗杆慢速工进。工进距离也是35mm。完成后。双轴精镗杆在主轴定位器的作用下。刀具方向定位。镗杆停止旋转。缸盖抬起。并快速退出缸盖的导向套。完成双凸轮轴孔的精镗加工。完工后。缸盖转入生产线下一工序。

3.专用组合机床和加工中心机床加工

凸轮轴孔的特点比较

(1)专用组合机床加工。多轴(4 轴)。双轴粗镗杆和双轴精镗杆。同时实现双轴粗镗进。排气凸轮轴孔。同时也完成进。排气凸轮轴孔的精镗加工。开始先粗镗进。排气凸轮轴孔。完成后。夹具自动将工件转入精镗工位。完成精镗凸轮轴孔的加工。

加工中心机床加工。单轴。第1 工步。先粗铰排气凸轮轴工艺导向孔。再粗铰进气凸轮轴工艺导向孔。完成后。返回机床刀具库。第2 工步。换刀。粗。精镗镗铰复合刀。先粗。精铰排气凸轮轴孔。再粗。精铰进气凸轮轴孔。

(2)专用组合机加工。多刀(5 把刀)。粗镗进。排气凸轮轴孔各5 把刀。精镗进。排气凸轮轴孔各5 把刀。每一把刀完成粗镗(或精镗)1 档孔。加工中心机床加工。单刀。换刀频率高。只能一个工步。一个工步进行。

(3)加工中心机床加工。刀具工进距离短。仅有35mm。生产率高。加工中心机床加工。工进距离长。从凸轮轴孔第1 档端口到第5 档凸轮轴孔出口工进距离410mm。生产率低。

(4)专用组合机床加工。刀具镗杆采用前。后和中间导向套的全支承结构。刀具刚性高。无振动。加工凸轮轴孔的表面粗糙度好。加工中心机床加工。刀具为悬臂状态。刀具刚性差。易振动。凸轮轴孔表面粗糙度相对差。

(5)专用组合机床加工。在整个生产线是节拍短。效率高。生产线产量由50 000 台提升至100 000 台专用组合机床产能仍能满足。加工中心机床加工在生产线上是节拍长。效率低。往往是生产线上难以控制的短板。提升产能只能增加加工中心机床的台数。

(6)专用组合机床刀具结构单一。价格便宜。本厂便于刃磨。寿命长。刀具费用低。加工中心机床刀具是复合刀具。结构复杂。价格昂贵。本厂刃磨修复困难。寿命相对短。刀具费用高。但是两种机床各有特点。加工中心机床在加工中心距离小的密集的孔系时。优于专用组合机床。组合机床受孔中心距限制。中心距离小的孔系要分两台机床加工。增加机床台数。而中心距精度难以保证。也使生产线加长。

4.结语

改革开放40 年。 我国的汽车产量和汽车拥有量已相当大。但是也给环境带来严重污染。国家在限制汽车排放的同时。大力发展新能源汽车。特别是零污染的纯电动汽车。如比亚迪公司的纯电动公交车已进入大中城市公交公司运营。但是。由于中。小型乘用车。受车用电池的容量限制。续航里程短。充电站少。还有待全国建设充电站成网。目前中。小型乘用车动力还是以汽油机为主。采用缸盖顶置双凸轮轴4 气门(5 气门)结构的发动机。尚处于主流位置。

对于缸体。缸盖生产线的建设。本人多年实践经验。选择设备不宜偏彼。能充分发挥机床各自特点的最大化为佳。认为以加工中心机床和专用组合机床混合建生产线。能达到优势互补的效果。也十分符合小批量。多品种中国汽车国情。选好设备。选对设备。保证质量。满足产量的前提下。尽量减少建厂的设备投资。钱要花在刀刃上。

想要资料的朋友欢迎加入我们万人社群。群内不定期分享您需要的资料

1肯纳《航空解决方案》PPT

2山特《圆柄刀具铣削策略》PPT

3 某外企《珩磨培训》资料

可以添加小编微信 fatliu1984 索取。也可以关注我们 公众号:切削之家