针对某SUV进行路试时前车门出现内饰板抖动异响。卡扣弹出等问题。首先对用作连接的卡扣插拔过程进行有限元仿真和实验分析。仿真和实验结果表明。卡扣存在连接性能不达企业要求。角度设计不合理等问题。

其次探讨了卡扣设计参数中的材料。瓣厚和角度对连接性能的作用规律。得出卡扣最佳选材为POM。瓣厚为 1.4mm。角度为150°。此设计参数使原卡扣保持力提高了49.1%。最终通过车门振动实验验证了优化后卡扣成功解决了内饰板抖动异响等问题。本文为卡扣设计和选用提供参考依据。

随着汽车工业的迅速发展。消费者对内外饰舒适性。外观。拆装便捷性等要求不断提高。卡扣作为零部件连接的重要形式。具有结构简单。拆装方便和经济等优点。被越来越多的应用到汽车中以实现内外饰之间以及内外饰与车身等其它零部件问的连接。

国外对卡扣的研究起步较早。 Hsieh.Ching C等人制定了两套卡扣设计标准。1套用于确定卡爪分布。交接点刚度以及干涉。另1套用来对倒角。卡扣的长度。宽度等进行详细设计。同时还指出。在进行卡扣设计时不仅要考虑插入力。容许变形和保持力。还需要考虑锁定系数。尺寸和刚度。过插入力等。目前。国内关于卡扣的相关研究还较少。且基本都是对卡扣结构原理的描述和简单的CAE分析。

李树等人对塑料卡扣的基本类型。连接原理。尺寸和形状等设计要点进行了详细说明。针对使用时存在的问题提出了有效的解决方案。林权等人基于经验进行了卡扣的正向设计并采用有限元方法对其强度和稳定性进行了预测。研究还表明卡扣座高度是影响插拔力的最主要因素之一。陈玉等人通过改变悬臂型扣梁厚度。长度和根部圆角等因素。探究卡扣结构对自身受力的影响。并对关键受力域进行了尺寸等优化设计。

尽管国内外对卡扣进行了较为系统的研究。并取得了一系列成果。但鲜有关于扣设计参数与连接性能关系的报道。本文针对某SUV在路试实验中出现的前车门抖动异响。卡扣弹出等问题。在排除了车门模态。刚度等基本性能的影响下。首先通过Hyper Works和 LS—DYNA有限元仿真分析工具和实验分析。发现卡扣存在连接性能达不到该企业使用要求。角度设计不合理等问题;其次探讨来卡扣的材料。 瓣厚。角度等设计参数对连接性能的作用规律。并通过瓣厚和角度的交叉实验。获得了在该企。管控标准下的最优的卡扣设计参数;最后通过车门振动实验验汪了优化卡扣代替原卡扣解决了前车门抖动异响等问题 。

一。卡扣连接性能分析

卡扣作为车门间连接件。其连接性能差将造成车门内饰板抖动和异响。 甚至从内板上脱落。从而严重影响整车品质和客户体验。插入力和保持力是连接性能中最主要的两个因素。其大小直接决定了连接性能的好坏。插入力越小。卡扣越容易安装。保持力越大。卡扣连接越紧密。

为选择一款易安装且连接紧密的卡扣。某企业对前车门卡扣选型要求为:卡扣插入力小于80N。保持力大于120N。本文以此标准来判断卡扣的连接性能是否满足该车门使用要求 。

1.1 卡扣插拔过程有限元建模

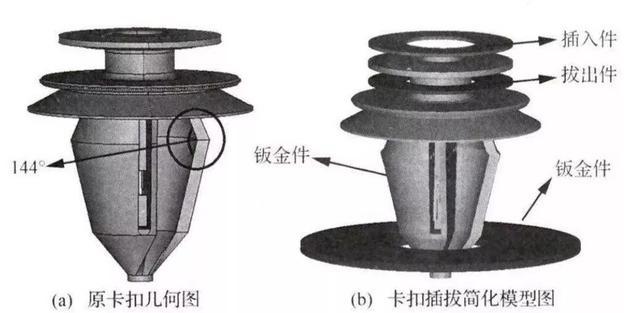

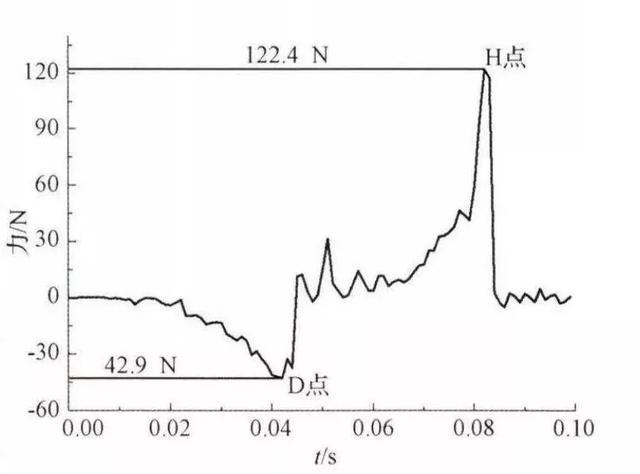

为研究卡扣连接性能。需对卡扣的插拔过程进行有限元模拟仿真。原卡扣为两瓣卡扣。瓣厚为1.0mm。材料为PA6。角度为144°。其几何模型如图 1(a)所示。卡扣插拔过程模型主要由卡座。卡扣本体和车门钣金件组成。为提高计算效率将卡座简化成下压件和拔出件。 钣金车门简化成内径为Φ=8.4mm。外径Φ=26mm 的圆盘。简化模型如下图1(b)所示 。

▲图1

基于CATIA几何模型。卡扣件采用尺寸为0.5mm的3D四面体网格划分。钣金件。下压件和拔出件则用尺寸为 0.5mm的2D壳单元网格划分。最终得到网格模型包括31813个单元。其中包括29977个TETRA4单元。96个TRIA3单元和1740个QUAD4单元。给模型对应零件赋上属性和材料(如表1所示)。

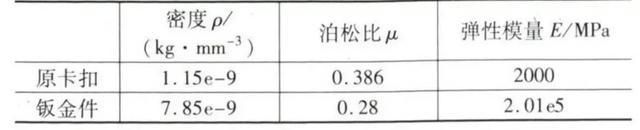

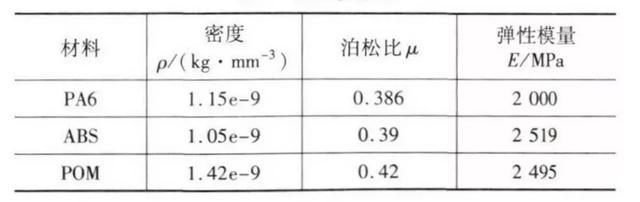

表 1 材料参数表

下压件。拔出件及钣令件的最外一排网格材料赋为MATL20。对下压件和拔出件加载强制化移。0-0.06S为卡扣的插人阶段。0.06—1.0s为卡扣的拔出阶段。加载曲线如图2(a)所示。接触类型为 AOTOMATIC—SINGLE—SURFAC和AUTOMATIC — SURFACE —TO— SURFACE。得到卡扣插拔过程有限元模型如图2(b)所示。

▲图2

1.2 仿真结果分析

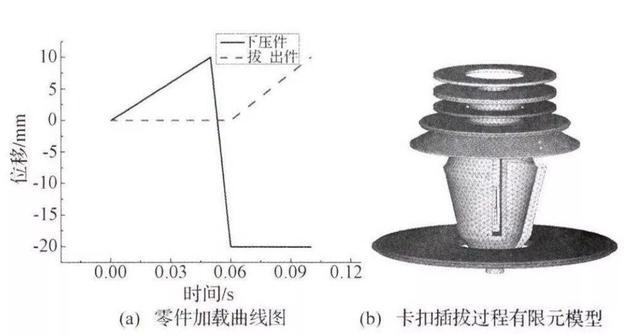

通过仿真得到卡扣插拔过程中的力与时间的关系如图 3所示。

▲图3 原卡扣的受力力与时间关系图

由图3可得。0s-0.06s为卡扣的插入阶段。此阶段内。卡扣的受力负向(默认向上为正)不断的增大直至D点达到最大。随后瞬间减小到0。由此说明卡扣已经完全插入到钣金件中。D点受力为42.9N 即卡扣的插入力。在0.06s~0.1s为卡扣的拔出阶段。此阶段卡扣受力由0正向不断增大直至H点达到最大。随后瞬间减小至0。可说明此时卡扣已完全拔出。H点受力为122.4 N即卡扣的保持力。

1.3 卡扣插拔实验

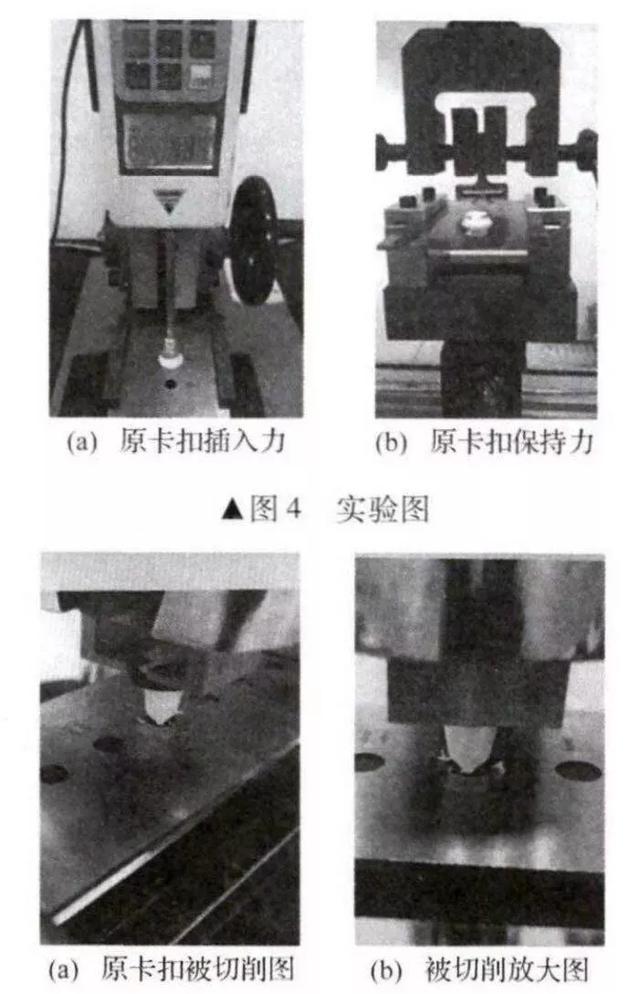

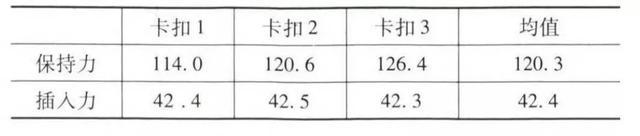

采用WEN一1000型号材料试验机和HLD型号推拉力计等设备对原卡扣进行插拔力实验。如图4所示。为提高实验的准确性。取五组卡扣分别对卡扣进行插拔实验。但第一组实验和第四组实验中出现了卡扣被切削的现象(如图5所示)。其余的三组卡扣均正常插入。剔除存在切削两组实验值后得到剩下三组实验数据如表2所示。

▲图5

表 2 原卡扣实验数据 N

表2数据显示。保持力和插入力均值与仿真结果误差均在5%以内。 由此说明仿真值可靠。虽以上实验均值与仿真结果均满足该企业的卡扣选型标准。但保持力实验中的卡扣1(见表2)并不满足企业的标准。且当卡扣存在被切削的情况时。保持力也将达不到企业管控标准。综合可得。该卡扣连接性能不满足在该SUV上的正常使用 。

二。卡设计参数分析

2.1 卡扣分析参数的选取

卡扣连接性能主要评价标准主要为插入力。 保持力。在某SUV前门上使用的卡扣要求插入力小于80N。拔出力大于120N。原卡扣在插拔过程中存在被切削现象。如图1(a) 所示。其角度太小是造成被切削的主要原因。因此取144°。146°。148°。 150° 4个角度对卡扣的插入力和保持力进行分析。

用作汽年内饰件的塑料材料有多种。用来制造卡扣的塑料材料一般要求有良好的力学性能。如:良好的冲击。耐磨性。尺寸稳定性及耐油性等 PA6材料虽具备以上性能要求。 但因其弹性模量太低用在原卡扣中连接性能达不到使用要求。故另选取满足该力学性能且弹性模量更高的其他两种材料ABS和POM。其材料参数如表3所示。

表3 材料参数表

影响卡扣的连接性能中。其瓣的厚度也是主要影响因素之一。原卡扣瓣厚为1mm。为增大其保持力。本文取瓣厚1mm。1.2mm。1.4mm。1.6mm4个值为研究对象。 分析其对卡扣连接性能的影响。

2.2 卡扣设计参数影响分析

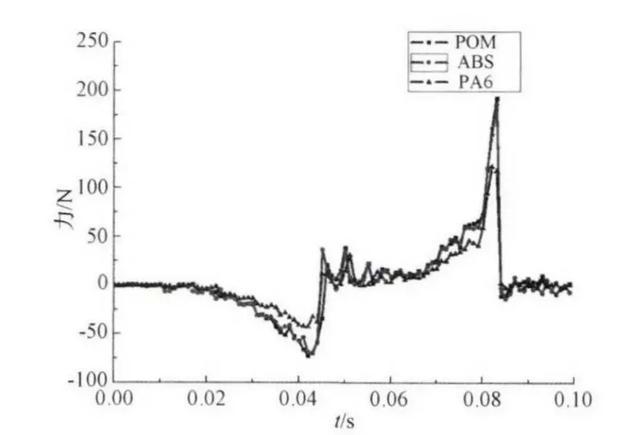

利用控制变量法。分别改变单一变量:材料( PA6。POM。ABS)。瓣厚 (1.0 mm。1.2 mm。1.4 mm。1.6 mm)。和角度 (144°。14 6°。148°。150°)后得到卡扣插入力和保持力曲线。

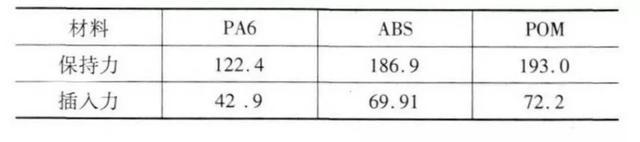

▲图6 材料对插入力和保持力的影响 (瓣厚1.0 mm。角度144° )

图6为材料不同的情况下卡扣插入力和保持力的曲线图。0s~0.6s为卡扣插入阶段。0.6s~1s为卡扣拔出阶段。根据图中曲线取得得个材料下卡扣的插入力和保持力如表4所示。

表 4 各材料下的插入力和保持力值 N

以上3种材料均满足卡扣的选型标准。但POM材料可以使拔出力从122.4N增大到193N。增大率为57.6%。而ABS材料虽弹性模量比POM高24MPa。但拔出力从122.4N 只增大到186.9N。增大率为52.6%。效果不如POM材料。由此可得。卡扣的材料弹性模量相差较小的情况下。弹性模量大者卡扣的插入力和保持力不一定大。还与材料的密度与泊松比有一定关系(POM材料的泊松比和密度均 大于ABS材料)。原卡扣最佳选择材料是POM。

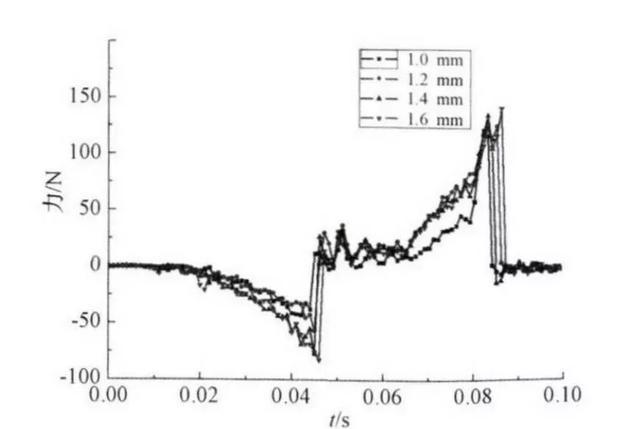

▲图7 瓣厚对插入力和保持力的影响(材料PA6。角度144°)

图7为不同瓣厚下卡扣的插入力和保持力的曲线图。根据曲线得到不 同厚度下卡扣的插入力和保持力值如表5所示 。

表5 各瓣厚下的插入力和保持力值 N

当卡扣瓣厚增大时。插入力和保持力也随之增大。但在卡扣厚度从1.0mm增大到1.6mm的过程中保持力仅仅增大19.6N。增大率仅为16%。而插入力却增大了39.5N。增大率达到了92%。甚至增到1.6mm时。已不满足插入力低于80N的要求。虽卡扣瓣厚增大能提高原卡扣的保持力。但其插入力的提高更为明显。所以。在设计过程中卡扣的瓣厚不宜过厚。否则卡扣会更难安装 。

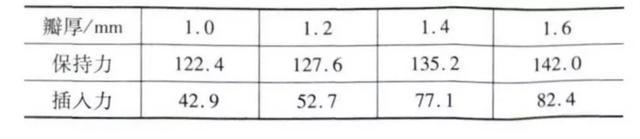

▲图8 角度对插入力和保持力的影响(材料PA6。瓣厚1.0mm)

图8为增大卡扣角度后的插拔过程曲线图。随着卡扣的角度增大。其插入力和保持力的值如下表6所示。

表 6 各角度下的插入力和保持力值 N

随角度的增大过程中。卡扣的插入力和保持力均减小。当角度达到150°。插人力减小13.4N。拔出力减小39.6N。减小率分别为31.2%和32.3%。由此可得。增大角度。对插入力和拔出力的影响是相当的。虽减小角度能使卡扣安装过程避免被切削。但其保持力下降使卡扣的连接性能受到影响。

三。交叉实验分析及卡扣优化后实验验证

3.1 交叉实验分析

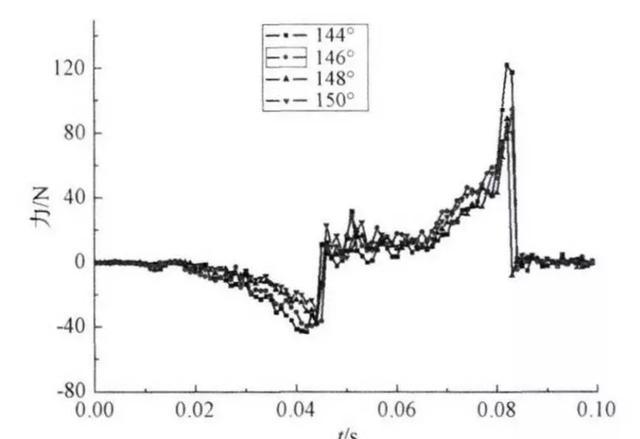

通过对材料。瓣厚。角度单独研究后表明。除最佳选材为POM外。单一的增大瓣厚或增大角度并不能求得最优的瓣厚值与角度值。由此需要研究卡扣材料为POM的前提下。瓣厚和角度的交叉作用效果。

在材料为POM的情况下对卡扣的瓣厚 (1mm。1.2 mm。1.4mm。 1.6mm)和角度(144°。146°。148°。150°)交叉进行模拟仿真。得到 4x4的交叉仿真值如表7所示。

表7中数据显示。在卡扣在瓣厚增大过程中影响最大的因素是插人力。当厚度达到1.6mm及以上时。扣插入力均不满足要求。当厚度为1.4 mm。角度为150°时。是插入力在满足管控标准下保持力的最大值。此时插入力为78.6 N。保持力为182.5 N。当角度再增大时或瓣厚减小时。保持力也会随之减小。当瓣厚再增大或角度减小时。插入力将增大到不满足管控标准。由此可见扣设计参数在POM材料下的最佳值为瓣厚为1. 4mm。角度为150°时取得最优值。此时插入力为7 8.6N。保持力为182.5N。

表7(a) POM 材料下瓣厚和角度交叉作用的插入力 N

3.2 卡扣优化后实验验证

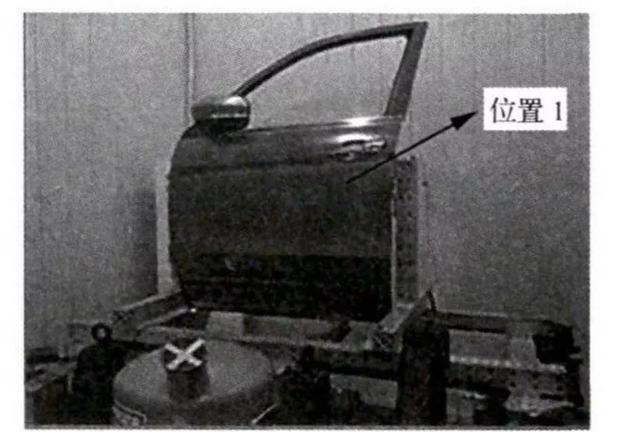

为验证卡扣被切削增强。根据优化后的卡}化后的扣分别安装在程中原卡扣仍然存在有未出现被切削。对被切削的卡扣更换同种型号的卡扣重新安装。直至切削现象不存在后。以振动加速度为评判标准(加速度越大。车门抖动越严重。连接性能越差)进行前车门振动实验。如图9所示。

▲图9 前车门振动台架实验图

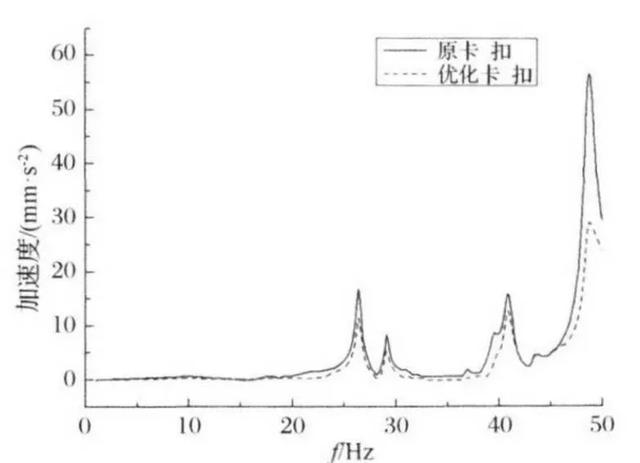

对台架施加正弦扫频激励。以位置1处的卡扣安装点为测点。分别输出两种卡扣安装在车门上时的振动传递函数。得到频率与加速度的关系图谱。如图10所示。

▲图10 频率与振动加速度图

从图10实验数据可知。当频率达到48Hz时。位置1处振动加速度达到最大。原卡扣安装的车门振动加速度达到56mm/s2。但此时优化卡扣加速度只有30mm/s2。不仅如此。在每个频率阶段优化后卡扣的振动加速度大小均低于原卡扣。

通过主观判断。原卡扣实验时。车门内饰板存在较大抖动且伴有异动。而优化后的卡扣实验时。抖动异动消失。由此可得。优化后的卡扣连接稳定性明显强于原卡扣。且解决了卡扣被切削。该SUV前车门抖动异响等问题。

四。结论

原卡扣的材料选用POM时。卡扣的保持力提高70.6N。提高率为57.6%。卡扣的材料弹性模量相差较小的情况下。弹性模量大者卡扣的插入力和保持力不一定大。还与材料的密度与泊松比有一定关系。虽卡扣瓣厚增大能提高原卡扣的保持力。但其插入力的提高更为明显。所以。在设计过程中卡扣的瓣厚不宜过厚。否则卡扣会更难安装。

增大角度。对插入力和拔出力的影响是相当的。虽减小角度能使卡扣安装过程避免被切削。但其保持力下降使卡扣的连接性能受到影响。卡扣最佳选材为POM。瓣厚为1.4mm。角度为150°。此时插入力为78.6N。保持力为182.5N。插入力满足该企业的要求。保持力比原卡扣提高了49.1%。且能解决卡扣被切削现象和前车门异响抖动问题。